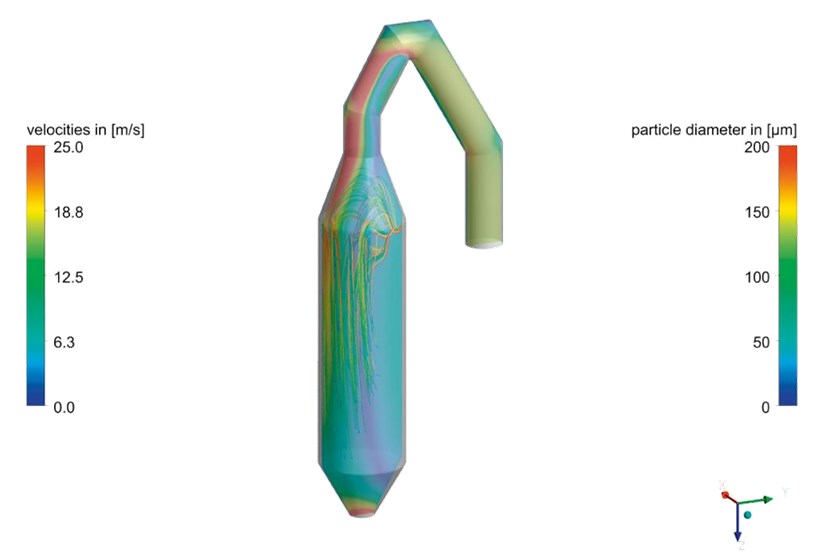

В течение последних нескольких десятилетий основное внимание цементной промышленности, а также производителей оборудования для цементных заводов, уделялось увеличению объемов производства и снижению потребления энергии. Процесс повышения эффективности и экономии затрат продолжится и в будущем. Кроме того, цементная промышленности и производители основного оборудования обязаны учитывать все более возрастающие требования норм и правил в отношении охраны окружающей среды. Строгие требования к выбросам создают необходимость в дополнительных инвестициях. Поэтому, технологии борьбы с загрязнением воздуха играют важную роль в цементной промышленности.

Основными четырьмя категориями загрязнителей являются ртуть (Hg), пыль, диоксиды серы (SOX) и оксиды азота (NOX). Рассмотрим несколько применений форсунок для охлаждения и кондиционирования газа на цементных заводах, которые поддерживают сокращение этих загрязнителей.

Оптимизация процесса охлаждения газов

Цементная пыль, как правило, адсорбирует ртуть и поэтому должна максимально улавливаться в рукавных и электрофильтрах. Для защиты фильтров от высоких температур отходящих газов, а также для увеличения эффективности улавливания пыли в случае с электрофильтром, до фильтра должная быть установлена система кондиционирования.

Температура газа является физическим фактором определяющим адсорбцию, скорость адсорбции выше при более низких температурах. Снижение температуры также уменьшает объемный расход газа, следовательно увеличивает концентрацию загрязняющих веществ, вместе с тем время пребывания газа внутри фильтра. Данное обстоятельство выгодным образом влияет на общую эффективность газоочистки.

Кроме того, уменьшается потребление энергии вентилятором (ID fan). Понижение температуры газа оказывает положительное влияние на потребление энергии вентилятором, уменьшая объемный расход газа за счет снижения его температуры.

Вместе с тем, охлаждение газа имеет и другие положительные эффекты. При температурах, близких к точке росы, и уменьшении фактического объема дымового газа при более низких температурах, потенциал взаимодействия между гашенной известью и молекулами SO2 усиливается. Также увеличение влажности может снизить потребление извести для десульфурации дымовых газов. Охлаждение газа имеет некоторые основные преимущества, которые повышают эффективность пылеулавливания и уменьшают потребление энергоресурсов, а также реагентов, необходимых для контроля выбросов ртути и диоксидов серы. Таким образом, цементный завод может достичь значительного улучшения экономических показателей

Инженерные решения газового охлаждения

Тем не менее, не следует игнорировать то, что системы без должного расчета и адаптации под конкретные производственные условия зачастую создают множество проблем при эксплуатации. Для обеспечения стабильной и бесперебойной работы система охлаждения должна гарантировать высокие характеристики тонкого распыления, и обеспечить стабильно малые размеры капель, поддерживая тем самым должное испарение распыляемой воды, при одновременном учете влияния различных условий эксплуатации (мельница на мельнице).

Поскольку пыль, в основном состоящая из сырья, чувствительна к повышенной влажности, необходимо полное испарение в пределах доступной высоты башни. В противном случае, смачивание дна в башне охлаждения вызовет налипание пыли на стенки а также её окомкование на дне, что в конечном итоге может привести к повреждению оборудования и остановке производства.

Поскольку каждая башня отличается не только геометрическими размерами, но и условиями эксплуатации, стандартные решения не всегда имеют смысл и должный эффект. Чтобы найти подходящее решение, рекомендуется обратиться к специалистам по охлаждению газа, таким как Lechler. Обладая подробными знаниями в области проектирования форсунок и систем кондиционирования, а также понимая процессы распыления и формирования необходимого спектра капель, Lechler может предоставить полностью индивидуальные решения адаптированное под конкретное производство.

Выбор правильной форсунки

Главной задачей распыления воды является создание большой удельной поверхности с целью обеспечения наилучшего взаимодействия газ-жидкость для тепломассопереноса. С этой задачей эффективно справляются как двухфазные, так и однофазные форсунки. Наиболее низких эксплуатационных затрат возможно достичь с помощью однофазных форсунок на основе технологии Spillback, которые не требуют сжатого воздуха для распыления, но ограничены в регулировании размера капель и расхода воды, что не всегда обеспечивает достаточную гибкость при работе системы в условиях различных режимов производства

Схема рециркуляционной форсунки Lechler Spilback

Говоря о двухфазных форсунках, необходимо учитывать стремление производств минимизировать рабочее пространство и сократить капитальные вложения, в этой связи наблюдается тенденция к уменьшению размеров вновь возводимых башен охлаждения. Именно поэтому, двухфазные форсунки часто являются единственным возможным решением для многих проектов, так как могут обеспечить широкий диапазон регулирования и наиболее тонкое распыление воды практически при в любых производственных условиях. Кроме того, двухфазное распыление обеспечивает большую гибкость, с точки зрения возможной модернизации системы, за счет возможности регулирования подачи воздуха.

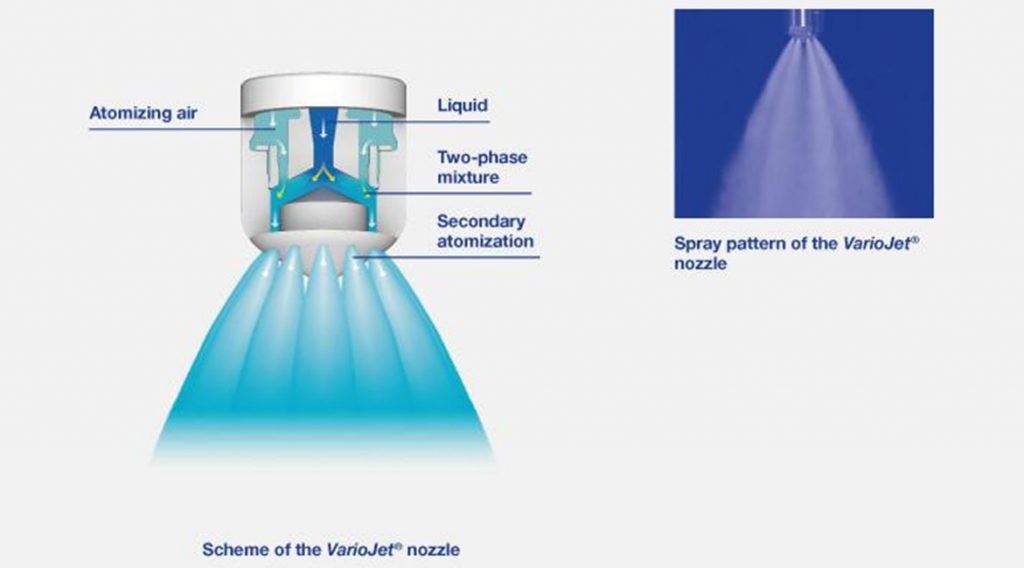

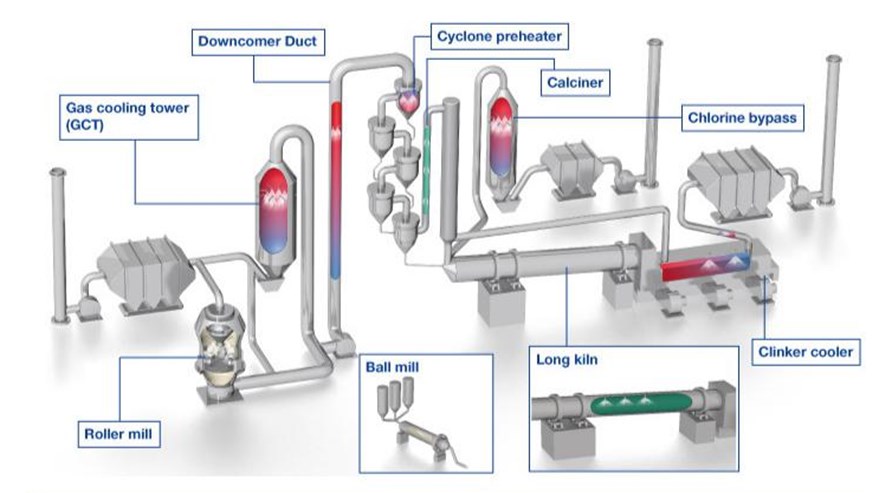

Для эффективного регулирования спектра распыления капель, Lechler разработал двухфазные форсунки, такие как VarioJet® или Laval, которые обеспечивают оптимальную тонкость распыления при минимальном расходе воды и давлении воздуха.

Схема форсунки Lechler VarioJet®

Долгосрочное сопоставление операционных затрат, а также затрат на техобслуживание, в условиях конкретного производства, определяет наиболее подходящее для каждого случая технического решения.

Форсунка Lechler Laval

Адаптация технологии под индивидуальные требования

Система охлаждения газа VarioCool® представляет собой комплексное решение, соответствующее индивидуальными требованиям заказчика, спроектированное под условия процесса и учитывающее все его особенности, такие как доступное расстояние испарения, индивидуальные условия производства (такие как температура на входе, требуемая температура на выходе и объемные скорости потока газа при разных режимах работы [включение/выключение мельницы]), оптимальное распределение распыляемой воды по сечению башни, а также распределение дымовых газов (идеальное для эффективного испарения составляет менее 20% среднеквадратичного распределения скорости).

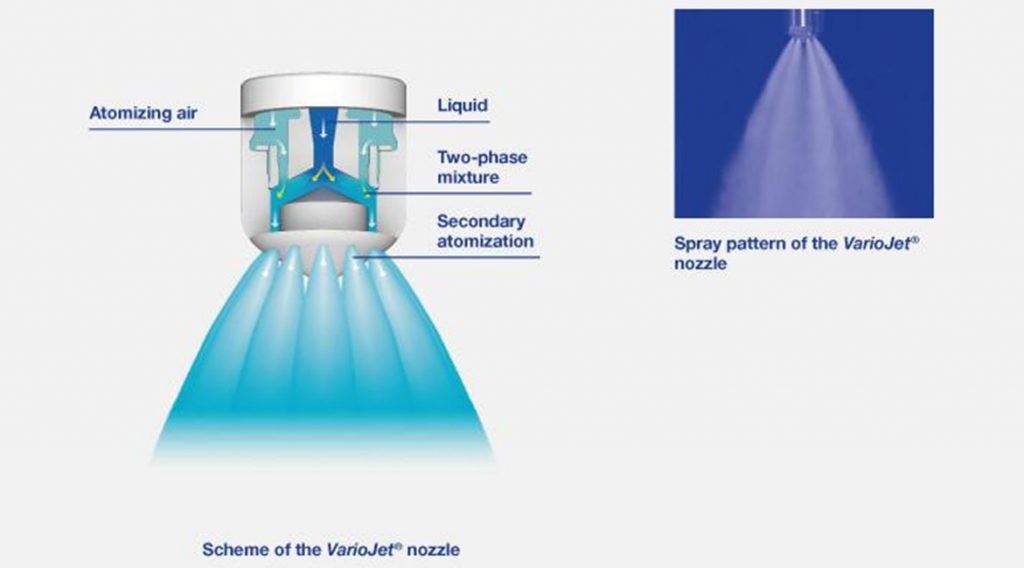

Газовый поток до оптимизации

Оптимизация газового потока

Клапанный блок VarioCool выполнен из компонентов, зарекомендовавших себя самым надежным образом в условиях непрерывной работы. Кроме того, компоновка стенда всегда предусматривает резервные мощности. Блок управления ПЛК обеспечивает оптимальную производительность системы, регулируя характеристики распыления в соответствии с условиями процесса, что позволяет осуществлять эффективное и надежное управление процессом.

Lechler VarioClean® – NOX

Исходные рабочие параметры имеют решающее значение в проектировании клапанного блока. Для обеспечения полного испарения требуется гомогенные газовый поток и равномерное распределение температуры на уровне пояса форсунок. В особых случаях определение подобных параметров возможно только с помощью газодинамического моделирования (CFD). Построение подобных моделей может помочь определить зоны с неравномерным распределением газа и температур, за счет чего возможно предусмотреть наилучшее позиционирование, а также параметры работы системы охлаждения.

При проектировании систем охлаждения отдельным образом следует учитывать расположение форсунок, так как это играет важную роль в эффективном испарении распыляемой воды. Избыток воды в центре, либо у стенок башни, увеличивает расстояние испарения и может быть причиной налипания пыли и дальнейшего забивания газохода.

Подводя итог можно заключить, что каждая система охлаждения газа представляет собой индивидуальное техническое решение, которые должно быть рассчитано на основе реальных рабочих параметрах и спроектировано согласно производственным условиям Заказчика.

Многолетний опыт проектирования и разработки систем охлаждения команды инженеров Lechler обеспечивает решение самых сложных производственных задач, вместе с технической поддержкой с момента пуска до начала эксплуатации, вместе с долгосрочной технической поддержкой.

Обзор эффективных технических решений по кондиционированию газа

Компетентное консультирование с экспертами в области технологий распыления дает возможность службам эксплуатации цементных заводов повысить эффективность систем распыления. Подобные консультации позволяют определить причины возникновения наиболее частых проблем в эксплуатации систем охлаждения.

Эффективное удаление NOX

Не только газовое охлаждение, газовое кондиционирование также является важной технологией контроля загрязнения воздуха. В основном за счет протекания процессов горения, при производстве цемента, образуется значительно количество оксидов азота (NOX). Стремясь уменьшить количество выбросов, многие страны уже снизили соответствующие предельные значения – некоторые даже до среднесуточного значения в 200 мг / нм3. Чтобы соответствовать текущим и будущим ограничениям на выбросы, цементные заводы вынуждены соответствующим образом предусматривать использование технологии, ограничивающие образование NOX уже сейчас.

Поскольку все больше заводов предусматривают переход на альтернативные виды топлива с высокой калорийностью, первичные мероприятия по снижению образования NOX (например, горелки с низким образованием NOX) уже недостаточны для обеспечения соответствия ограничениям по выбросам. Учитывая эти обстоятельства, необходимо рассматривать иные возможности снижения образования NOX, такие как распыление в дымовой газ водного аммиака или мочевины, снижающие образование оксидов азота.

Эффективность процесса денитрификации существенно зависит от правильного температурного окна, времени пребывания реагента в этом окне, и обеспечения достаточной турбулентности для смешивания реагента с NOX (потенциал взаимодействия). Для оптимального использования реагента, а следовательно, и снижения эксплуатационных расходов также важны значение размера и скорости капель.

Для надёжного обеспечения работ при различных режимах эксплуатации, с учетом индивидуальных особенностей процесса каждого производства, обычно используются двухфазные форсунки, оснащенные соплами Laval Lechler.

Их большим преимуществом по сравнению с однофазными форсунками является возможность регулировки размера капель, что обеспечивает большой охват диапазонов регулирования скоростей потока, контроля размера капель, длины факела распыла в зависимости от геометрии каналов, где происходит распыление, и требований текущего процесса. Сопла должны обеспечивать оптимальный спектр капель, чтобы гарантировать достаточно глубокое проникновение в дымовой газ для оптимального распределения восстановителя в потоке.

Кроме того, правильная концепция управления обеспечивает эффективное протекание реакции и минимизацию проскальзывания NH3. Lechler объединил усилия с STEAG для разработки модульной системы deNOX дающей возможность работать не только при заданных изначально параметрах ограничения выбросов, но и впоследствии модернизации для удовлетворения более жестких требований по ограничению выбросов NOX. Различные конфигурации оборудования помогают цементным заводам соответствовать жестким ограничениям выбросов одновременно с минимальными значениями проскальзывания NH3, и максимально низким потреблением восстановителя (как правило на 30% и более). В зависимости от цены реагента это приводит к значительной экономии и быстрому возврату инвестиций.

Система впрыска VarioClean-NOX может быть гибко модернизирована на трех уровнях конфигурации от базового до высокоэффективного СНКВ. Каждая конфигурация определяется количеством штанг -держателей и уровней впрыска, а также пакетом программного обеспечения и датчиков для успешного управления всеми необходимыми параметрами влияющими на впрыск.

Заключение

Форсунки играют важнейшую роль в эффективном охлаждении и кондиционировании газа. В этой связи, важно иметь надежного партнера, который понимает, как технологию распыления, так и процесс. Хорошо спроектированная система впрыска может уменьшить необходимость обслуживания и затраты на использование дорогостоящих реагентов, необходимых для контроля выбросов. Отдельным образом необходимо уделять должное внимание к проектированию комплексного решения для возможности достижения наименьших эксплуатационных затрат и наивысших, с точки зрения эффективности, производственных результатов. Если расчеты систем выполняются правильно и с учетом всех условий проектирования, то система охлаждения газа обеспечивает надежную работу 24/7, без незапланированных остановок

Имея большой опыт – более 500 установок кондиционирования и охлаждения, а также deNOX и deSOX по всему миру – Lechler готов успешно применять самые передовые разработки в любых производственных условиях для достижения максимальной эффективности процессов охлаждения и кондиционирования газа.